研究方向一:先进电液伺服阀技术

(1)技术背景

电液伺服阀广泛应用于现代飞机操纵、飞行器模拟与火箭姿态控制等航空航天领域,其频宽与流量一直是制约其性能的主要因素,但高频大流量电液伺服阀所涉及的核心技术一直难以突破,如何突破其关键技术是我国液压伺服学术界与航空航天研究机构的难题。以超磁致伸缩执行器(Giant Magnetostrictive Actuator,GMA)为代表的智能材料驱动执行器因其大输出力、高频响和高功率密度等特点为该技术发展提供了新的机遇。但与此同时,执行器材料本身的磁滞非线性、涡流热与电阻热影响以及电液伺服阀非线性模型与参数设计理论尚待完善等难题也为该技术发展提出了新的挑战。实验室课题组以GMA磁滞非线性模型研究为重点,同时着力于GMA传感与控制技术研究;发展GMA热源计算、传热以及热抑制理论与技术;建立射流型电液伺服阀射流放大理论模型并完善喷嘴挡板型电液伺服阀参数设计理论。

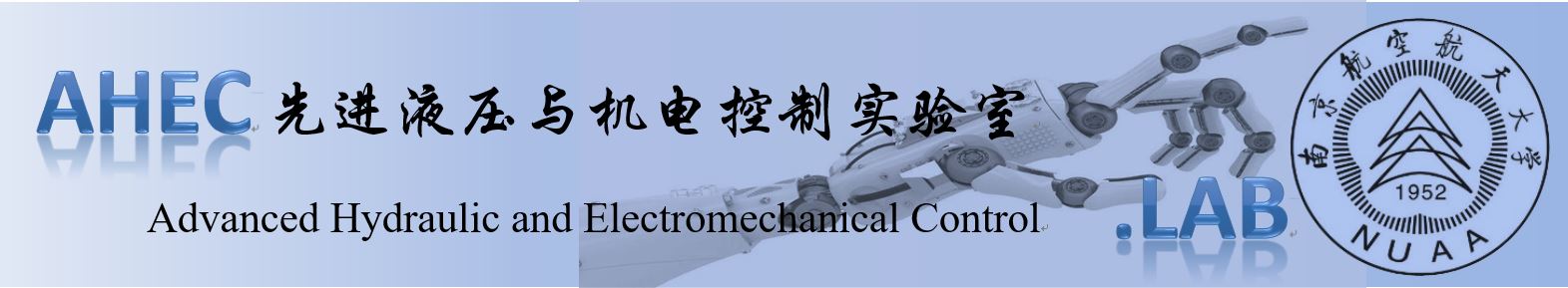

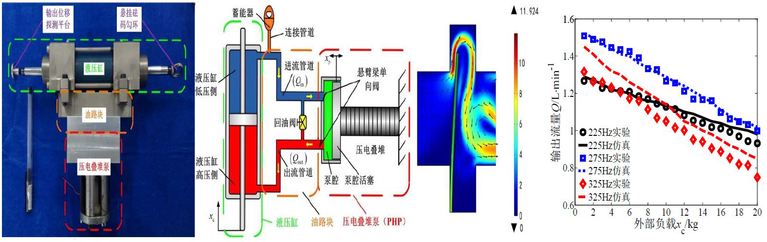

(2)磁致伸缩射流伺服阀技术

实验室于2009年国内外首次提出了磁致伸缩驱动的直驱式射流伺服阀新原理,并率先开展了高频电-液转换关键基础件—磁致伸缩射流伺服阀基础研究,发明一种磁致伸缩力马达直驱式射流伺服阀新结构,实现了电-机转换与射流放大器一体化设计;首次提出一种射流等效节流液阻与动量相结合的建模理论方法,揭示出射流伺服阀关键参数与伺服阀性能的映射规律,改善了传统射流伺服阀依赖实验为主的参数设计法的局限性;建立了基于复数磁导率的新型超磁致伸缩执行器磁滞非线性模型,并应用于执行器逆补偿和闭环控制,模型具有待辨识参数少和易于实现等特点。

u 阀专用驱动电源特性:研制成功超磁致伸缩伺服阀用高频驱动恒流电源,其输出电流为-2A~2A,线性度为3.3%,在额定输出电流下,调节时间小于0.5ms,幅频宽为2kHz,相频宽大于1kHz;

u 射流伺服阀响应速度:供油压力7MPa时,额定控制电流下,输出压力阶跃上升时间为3ms,频宽为150Hz;在25%控制电流下,输出压力为阶跃上升时间为1.08ms,频宽接近400Hz;

u 射流伺服阀控制精度:提出了伺服阀阀芯主被动相结合热位移控制新方法,伺服阀连续工作600分钟阀芯热位移控制精度达3微米以内。

图1 磁致伸缩射流电液伺服阀

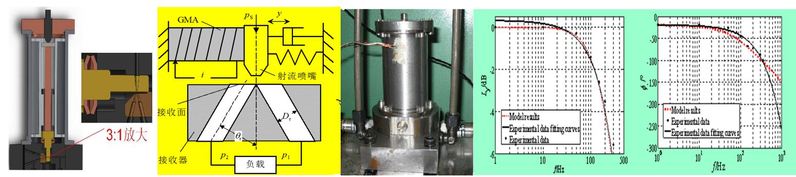

(3)磁致伸缩喷嘴挡板伺服阀技术

实验室于2011年开展了磁致伸缩驱动的喷嘴挡板电液伺服的研究,提出了不同于传统喷嘴挡板阀基于最大压力灵敏度的新的参数设计理论与准则,新准则可基于喷嘴挡板阀综合特性最优或基于阀某项特性最优进行阀结构参数设计,新旧准则对比表明:所提出的新准则可进一步提升了阀线性度、响应速度与可靠性等关键特性指标;发展了超磁致伸缩执行器热源、热传递以及热抑制理论模型,为高精度执行器设计提供了保障,同时为电液伺服阀高精度阀芯控制提供了理论与技术支撑。

u 磁致伸缩喷嘴挡板伺服阀控制压力:提出磁致伸缩三喷嘴挡板伺服阀新结构,试验与数值计算结果结果显示供油压力7MPa时,最大控制压力大于1MPa;

u 磁致伸缩喷嘴挡板伺服阀响应速度:磁致伸缩喷嘴挡板伺服阀阶跃响应上升时间小于2.5ms;幅频宽大于150Hz,相频宽大于110Hz;

u 磁致伸缩喷嘴挡板伺服阀设计与分析软件:实现了磁致伸缩喷嘴挡板伺服阀喷嘴直径、固定节流孔直径以及磁致伸缩棒直径与棒长等关键参数快速设计与性能分析。

图2 磁致伸缩喷嘴挡板电液伺服阀

研究方向二:新原理电静液作动器技术

(1)技术背景

20世纪90年代美国空军首先提出了“多电飞机”的概念,作为未来“多电飞机”的重要执行元件,功率电传作动系统的主要优势体现在将飞机的次级能源系统到各执行机构之间通过导线以电信号的形式进行传输,从而取代了液压系统管路及附件遍布全机的传统机载液压系统,大大提高了飞机的控制性、安全性以及能量传输效率,智能材料驱动的电静液作动器作为一种新型电静液作动器的实现形式,具有结构简单,高频驱动与高分辨率位移输出等优势,成为国内外研究热点,其主要通过智能材料高频振动结合流体整流技术实现电-磁-机-液能量转换、传动与控制,但是同时也出现了智能材料与流体驱动控制的多物理场耦合与能量转换规律不清晰;惯性负载较大、油液的可压缩性以及智能材料本身高频能量损耗等方面的科学与技术难题,因此对于智能材料驱动的电静液作动器能够在工程实际中得到应用还需要进行不断的科学探索与技术研究。

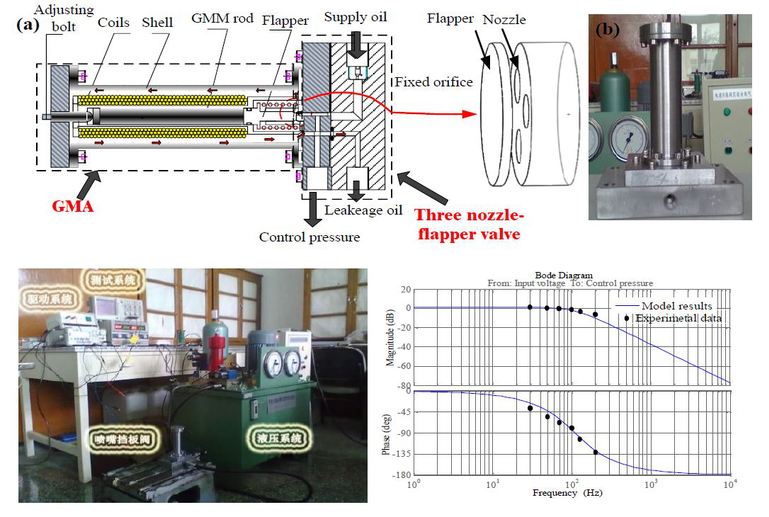

(2)磁致伸缩电静液作动器技术

实验室自2014年开展了磁致伸缩电-机执行器与电静液作动器的研究,研制的磁致伸缩执行器具有输出力大、能量密度高、可靠性高、分辨精度高、频带宽及响应速度快等优点,先后研制了被动配流与主动配流磁致伸缩直驱泵与电静液作动器,研制的磁致伸缩作动器具有电-磁-液-机结构高度集成,重量轻、抗污染能力强、结构简单等显著特点。

u 磁致伸缩执行器特性:在控制电流从-1A变化到1A,磁致伸缩执行器输出位移约为-25μm~25μm,单位电流阶跃响应输出位移为20.2μm,其上升时间约为3ms,调节时间约为6ms;单位电流输出力大于1000N;

u 磁致伸缩液压泵特性:最佳激励频率275Hz, 最大输出流量大于1.2L/min,最大工作压力2MPa;

u 磁致伸缩作动器特性:在275Hz激励频率下,作动器最大输出速度50mm/s;最大输出力达500N。

图3主动配流磁致伸缩电静液作动器

(3)压电叠堆电静液作动器技术

实验室自2016年开展了压电叠堆电-机执行器与电静液作动器的研究,研制的压电叠堆执行器具有输出力大、能量密度高、可靠性高、分辨精度高、频带宽及响应速度快等优点;先后研制了被动配流单向作动器与双向闭环伺服控制压电叠堆作动器,研制的压电叠堆作动器具有结构紧凑、可带负载能力强等显著特点。

u 压电叠堆执行器特性:在控制电压从0Vpp变化到150Vpp,压电叠堆执行器输出位移约为0μm~50μm;输入电压100V阶跃信号,执行器输出阻断力1400N,响应时间约为0.5ms。

u 压电液压泵特性:最佳激励频率275Hz, 最大输出流量大于1.6L/min,最大工作压力2MPa;

u 压电叠堆作动器特性:压电叠堆执行器在275Hz激励频率下,输入电压140Vpp,作动器最大输出流量超过1.6L/mn,最大输出力可达600N。

图4被动配流压电叠堆驱动电静液作动器

研究方向三:智能数字液压元件与系统

(1)技术背景

数字液压技术作为流控技术的新兴分支,在推动流控技术革新方面具有显著优势,与传统电比例、电液伺服阀控系统相比,数字液压系统具有效率高、控制灵活性好、可靠性高等优点,其正在成为传统阀控系统最具竞争力的替代方案之一。数字液压系统通过软件实现智能监测与故障诊断,具有“数字化”与“即插即用”的功能,符合工业4.0的需求。高速开关阀作为一种数字阀,具有抗污染、重复性好、非线性现象对数字阀控制系统影响小等特点,广泛应用于汽车燃油喷射和减震,汽车与飞机刹车等领域,通常由脉宽调制(Pulse Width Modulation,PWM)数字信号驱动,通过调节PWM信号占空比输出离散化流量。数字开关惯性液压转换器(Switched Inertance Hydraulic Converter, SIHC)作为数字液压系统的典型代表,其系统构成主要包括高速开关阀、惯性管与蓄能器,其基本原理在于流体惯性效应的形成与利用,并通过融合数字开关技术与流体惯性效应,在忽略摩擦、高速开关阀口损耗与泄漏的前提下,有潜力具备100%的工作效率。

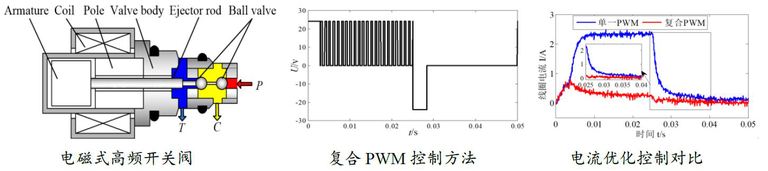

(2)高速开关阀技术

实验室自2017年开展了磁致伸缩驱动高频开关阀的研究,研制的高频开关阀具有响应速度快,线性区间大、通流能力大等优势;先后研制了磁致伸缩直驱式高频开关阀、磁致伸缩液压放大型高频开关阀以及电磁式两级大流量高频开关阀。

图5磁致伸缩高频开关阀

实验室自2018年开展了低功耗电磁式高频开关阀的研究,基于非线性滑模观测器实时估计阀芯位移,确保阀芯完全开启;基于供油压力实时反馈控制高频PWM占空比,实现最低维持电流;基于线圈电流实时反馈控制反向PWM占空比,加速电流卸荷。

图6低功耗电磁式高频开关阀

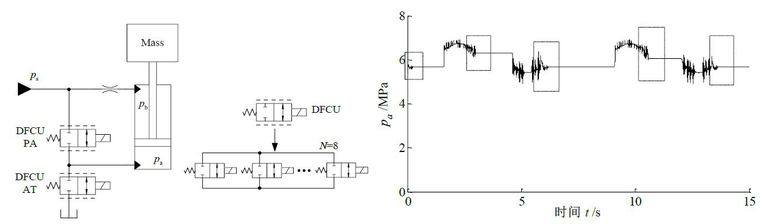

(3)数字并联液压技术

实验室自2018年开展了数字并联流量控制单元(Digital Flow Control Unit, DFCU)的研究,针对并联数字阀控系统在PNM(等值编码)控制下的微定位问题,提出一种基于速度分段的控制策略,定位误差可控制在0.05mm以内。针对等值编码DFCU在PNM和差动PWM控制下开关阀的切换次数差异性较大的问题,提出一种基于循环滑动法的等切换控制策略,开关阀切换次数分布均匀性提高约62.7%。

图7 数字并联阵列液压控制

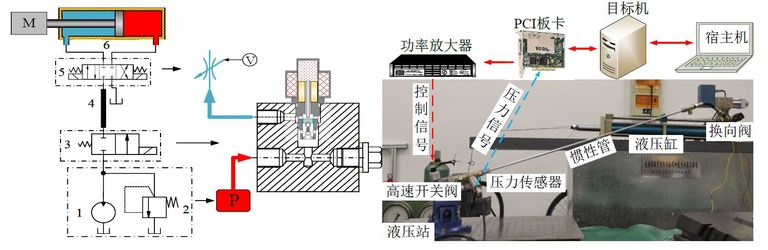

(4)数字惯性液压技术

实验室自2019年开展了数字开关惯性液压转换器的研究,设计的高速开关阀阀控缸液压系统原理如图8所示,其主要由液压泵1、溢流阀2、两位两通高速开关阀3、惯性管4、电磁换向阀5、单作用液压缸6等组成。

图8高效率数字惯性液压系统